20世紀50年代后期誕生于日本豐田汽車公司的TPS(豐田生產方式),在80年代得以發展完善,并逐漸提煉形成一套管理系統——精益生產方式;80年代后期在全世界許多企業里得以實施和推廣,取得了較為豐碩的成果:生產周期縮短,在制品減少,生產效率提高,廢品減少,庫存大幅度降低……

在TPS創立之初,豐田公司即致力于全員參與消除大規模生產的浪費來降低成本的改善活動,這些活動最終使豐田成為制造行業的領袖和標桿。TPS創始人之一大野耐一(Taiichi Ohno)把大規模制造方法的浪費劃分成七個主要類別(①制造過多(早)的浪費;②庫存的浪費;③搬運的浪費;④不良品的浪費;⑤等待的浪費;⑥加工的浪費;⑦動作的浪費。),大野耐一所指出的浪費,和大家日常生活中所提到的浪費有著截然不同的含義——在工業生產中,凡是不能直接創造出價值的一切活動,均視為浪費。

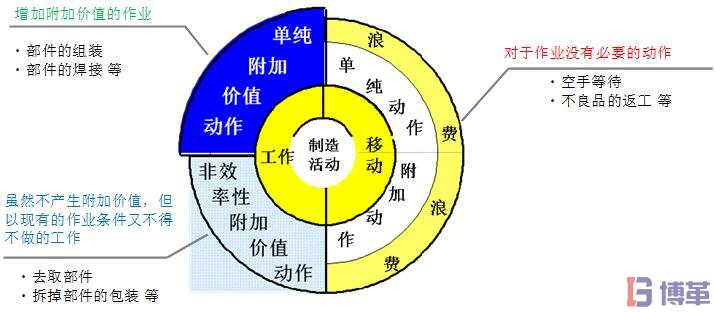

在精益生產中我們將與制造產品相關的制造活動劃分增值工作(任何顧客認為有價值的活動)和非增值工作(在顧客眼中,任何只增加成本,而不增加價值的行動。);非增值工作又可以劃分為浪費和附加工作,因此我們可以將我們的實質工作分為三個類別:

. 增值工作:制造產品所需要的直接的動作,例如焊接,鉆孔,以及噴漆;

. 附加工作:操作員為了制造產品所必須進行的,但是在顧客看來,又不是創造價值的動作,例如,伸手去拿工具,或卡緊夾具;

. 浪費:不創造價值而且可以被消除的動作,例如要走動才能取一些應當放在可及范圍之內的零件。

如圖一所示:

如上圖所示:制造活動=浪費+真正產生價值的作業

浪費:眼睛看不見的浪費、系統的浪費等

真正產生價值的作業(Vw):一般只占5% 左右

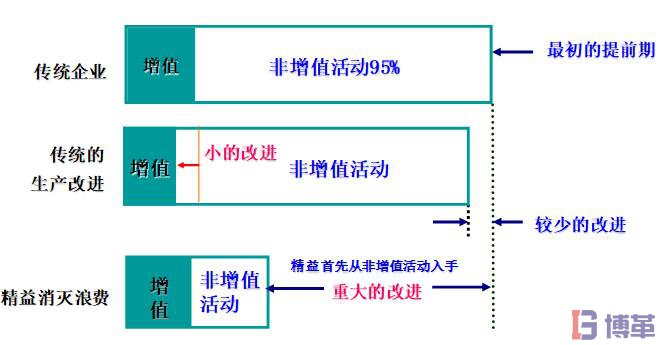

浪費在不知不覺中蠶食了我們企業的大部份利益,在消除浪費的過程中我們要改變我們的思維,關注于浪費的消除與改善。如圖二所示

圖二 浪費改善思維的變化:

從圖中我們可以清楚的認識到在改善的過程中,必須改變我們的改進思維——從壓縮增值活動的傳統的生產改進到壓縮非增值活動的精益消滅浪費。

在接下來的文章中,博革咨詢將帶大家重點論述生產現場的七種浪費和如何有效消除。

作者:博革咨詢

.png) 蘇州礦山機械領軍企業精益改善優秀成果展現

蘇州礦山機械領軍企業精益改善優秀成果展現 博革于2021年10月正式與蘇州創力達成合作,簽署精益布局項目,旨在全面改造升級齒輪車間,歷時4個月完成前期規劃,另根據規劃項目歷時1年改造完成,現新車間已經投入使用,并且達到預期目標。 /news/4855.html

博革攜手江東金具設備制造,精益咨詢管理改善促生產

博革攜手江東金具設備制造,精益咨詢管理改善促生產 江東金具決定與上海博革咨詢達成協議:由上海博革咨詢為江東金具進行工廠布局規劃和目視化設計工作。項目定位為打造絕緣子行業國內領先、行業標桿的智能化、自動化燈塔工廠。 /news/4866.html

.png) 國內PPE行業領軍企業賽立特園區精益布局

國內PPE行業領軍企業賽立特園區精益布局 博革自2022年起為賽立特提供精益管理服務,助力企業搭建精益管理體系,推動精益化管理落地見效,從而全面轉型升級,提升企業競爭力。本次項目從2024年10月進駐,經過調研分析,圍繞園區整布局 /news/4864.html

.jpg)

.png)

.png)

.png)