TPM的基本概念

日期:2018-09-04 / 人氣: / 來源:www.sj769.cn / 熱門標簽: TPM基本概念

歡迎您訪問博革咨詢官網!博革咨詢是中國首家整合精益生產/六西格瑪/流程再造的咨詢公司,專注于提供 精益生產、6S現場管理、TPM設備管理、精益工廠布局、專業目視化、精益供應鏈、精益研發、六西格瑪管理等綜合性問題解決方案并負責落地實施。

全國咨詢熱線:021-62373515、157-2153-3189

我們承諾:見效快、易復制,目標必對賭!

一、何為TPM?

(一)TPM的發展歷史:?

1、預防保養 (PM / 1951) Preventative Maintenance

通過對設備的“物理性檢查“,預防其故障的發生,從而達到延長設備使用壽命的目的.

預防性維修的開展包括三個方面活動:

①設備的日常維護(清潔,檢查和潤滑)

②對設備周期性的檢查,以及時掌握設備的劣化狀況

③對設備劣化所采取的復原活動

2、事后保養(BM)(Breakdown Maintenance)

保養方法:完全不進行點檢、定期更換,一直等到設備故障之后(機能停止)再進行復舊工程。

優點:由于用至壽命為止,如無二次故障,則保養費、修理費都較便宜。

缺點:故障增加并大大地影響生產活動,以致制品率(Yield)低。

3、改良保養(CM / 1957) Corrective Maintenance

其概念從預防故障的發生,擴展到了通過對設備的改進和改善,以達到減少故障的發生,或很容易對故障進行檢查和修復.

糾正性維護需要維修人員和操作人員共同參與到其活動的開展之中:

①記錄日常檢查結果和故障的詳細情況

②針對故障和故障發生源所進行有效的改進和改善

4、保養預防 (MP / 1960) Maintenance Prevention

① 從設備的設計就開始對設備進行控制,其最終目的是實現無故障的發生和方便的日常維護.

② 維修人員和操作人員必須對設備的運行和維護情況進行完整的記錄,從而幫助設計人員對設備的改進

5、全員生產保養TPM/1971 Total Productive Maintenance

原來的TPM指生產部門和設備保養部門開展的局部的TPM活動,活動是以設備為中心 現在的TPM范疇如下。

(二)TPM的定義

1、廣義:

①以建立健全追求生產系統效率化極限的企業體質為目標;

②從生產系統的整體出發,構筑能防患未然的所有損耗(災害、不良、故障等)發生的機制;

③在包括生產、開發、設計、銷售及管理部門在內的所有部門;

④通過公司上層到第一線員工的全員參與;

⑤以重復的小集團活動,最終達成零損耗的目的

⑥以達到設備的最高效率為目標,建立以保養預防、預防保養、

2、狹義:

①改良保養之設備生涯為對象的全面生產保養制度。

②規劃設備的人(計劃部門)、使用者(制造部門)和保養的人(保養部門)等,所有關系者共同參與;

③從高級主管到第一線全員參加;

④以自主的小集團活動來推動TPM。

二、全面生產維護:簡稱TPM—Total Productive Maintenance

1、 全面生產維護的特點和作用

(1)特點是:

①全效益:是追求經濟效益,指以最有效的方式利用人力、物力和財力等各種資源。

②全系統:是建立對設備一生管理的全系統,維修方式系統化。

③全員參與:是包括操作人員和小組活動,強調操作人員自主維護。

(2)作用:

①減少設備故障損失,提高可預知運行時間

②延長設備使用壽命

③減少生產轉換時間,提高生產柔性

④減少設備引起的質量問題

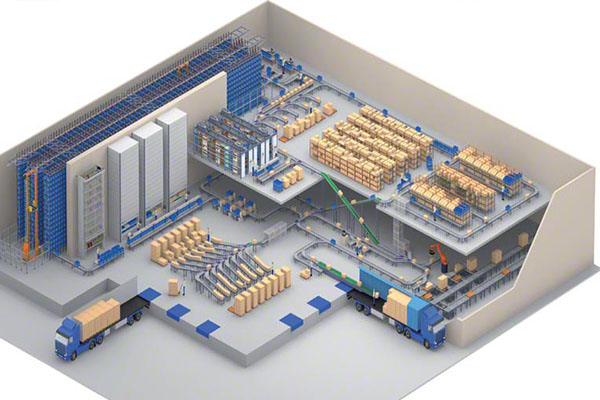

2、TPM定義說明如圖一所示。

|

建立對設備整個壽命周期的生產維護 |

設備 綜合 效率 最高 |

|

涉及所有部門的活動 |

|

|

全員參與 |

|

|

小組自主活動 |

作者:博革精益六西格瑪